无菌药品洁净厂房要求:

洁净区的设计必须符合相应的洁净度要求,包括达到“静态”和“动态”的标准。无菌药品生产所需的洁净区可分为以下4个级别:

A级:高风险操作区,如灌装区、放置胶塞桶和与无菌制剂直接接触的敞口包装容器的区域及无菌装配或连接操作的区域,应当用单向流操作台(罩)维持该区的环境状态。单向流系统在其工作区域必须均匀送风,风速为0.36

在密闭的隔离操作器或手套箱内,可使用较低的风速。

B级:指无菌配制和灌装等高风险操作A级洁净区所处的背景区域。

C级和D级:指无菌药品生产过程中重要程度较低操作步骤的洁净区。

以上各级别空气悬浮粒子的标准规定如下表:

|

洁净度级别 |

悬浮粒子最大允许数/立方米 |

|||

|

静态 |

动态(3) |

|||

|

≥0.5μm |

≥5.0μm(2) |

≥0.5μm |

≥5.0μm |

|

|

A级(1) |

3520 |

20 |

3520 |

20 |

|

B级 |

3520 |

29 |

352000 |

2900 |

|

C级 |

352000 |

2900 |

3520000 |

29000 |

|

D级 |

3520000 |

29000 |

不作规定 |

不作规定 |

注:

(1)为确认A级洁净区的级别,每个采样点的采样量不得少于

(2)在确认级别时,应当使用采样管较短的便携式尘埃粒子计数器,避免≥5.0μm悬浮粒子在远程采样系统的长采样管中沉降。在单向流系统中,应当采用等动力学的取样头。

(3)动态测试可在常规操作、培养基模拟灌装过程中进行,证明达到动态的洁净度级别,但培养基模拟灌装试验要求在“最差状况”下进行动态测试。无菌药品的生产操作环境可参照表格中的示例进行选择。

|

洁净度级别 |

最终灭菌产品生产操作示例 |

|

C级背景下的局部A级 |

高污染风险(1)的产品灌装(或灌封) |

|

C级 |

1.产品灌装(或灌封); 2.高污染风险(2)产品的配制和过滤; 3.眼用制剂、无菌软膏剂、无菌混悬剂等的配制、灌装(或灌封); 4.直接接触药品的包装材料和器具最终清洗后的处理。 |

|

D级 |

1.轧盖; 2.灌装前物料的准备; 3.产品配制(指浓配或采用密闭系统的配制)和过滤; 4.直接接触药品的包装材料和器具的最终清洗。 |

注:

(1)此处的高污染风险是指产品容易长菌、灌装速度慢、灌装用容器为广口瓶、容器须暴露数秒后方可密封等状况;

(2)此处的高污染风险是指产品容易长菌、配制后需等待较长时间方可灭菌或不在密闭系统中配制等状况。

|

洁净度级别 |

非最终灭菌产品的无菌生产操作示例 |

|

B级背景下的A级 |

1.处于未完全密封(1)状态下产品的操作和转运,如产品灌装(或灌封)、分装、压塞、轧盖(2)等; 2.灌装前无法除菌过滤的药液或产品的配制; 3.直接接触药品的包装材料、器具灭菌后的装配以及处于未完全密封状态下的转运和存放; 4.无菌原料药的粉碎、过筛、混合、分装。 |

|

B级 |

1.处于未完全密封(1)状态下的产品置于完全密封容器内的转运; 2直接接触药品的包装材料、器具灭菌后处于密闭容器内的转运和存放。 |

|

C级 |

1.灌装前可除菌过滤的药液或产品的配制; 2.产品的过滤。 |

|

D级 |

直接接触药品的包装材料、器具的最终清洗、装配或包装、灭菌。 |

注:

(1)轧盖前产品视为处于未完全密封状态。

(2)根据已压塞产品的密封性、轧盖设备的设计、铝盖的特性等因素,轧盖操作可选择在C级或D级背景下的A级送风环境中进行。A级送风环境应当至少符合A级区的静态要求。

封闭式清洗设备可能不需要房间排风。但如果房间内设有可开关的排风机,则必须对洁净室的压力进行控制。

由于轧盖操作是会有金属铝微粒产生,从而使操作环境的粒子水平上升,因此轧盖时应设置排风,并且排风点尽量靠近轧盖机,以最大程度减少轧盖区域的微粒数。

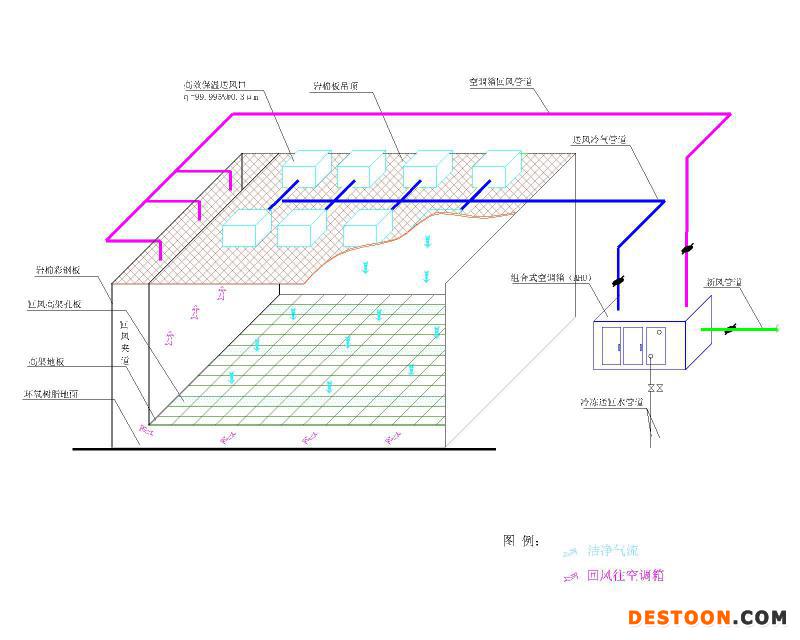

由于无菌区的送风量较大,室外新风可先预处理,并经中央空气处理机组分配至所需区域。

在不同分级区域之间采用压差控制和设置气锁的方法来最大程度减少来自非控制区域的污染渗入。

对于低湿度的洁净室控制,应考虑使用除湿处理。由于大多数产品都是液体,因此,一般情况下不要求低湿度和除湿。

建议为无菌区设置专用的空气处理系统,并保持全天候运转,以维持压力控制。

洁净区的HVAC系统必须一天24小时、1周7天连续运转。

风管系统应采用镀锌钢板制作,但暴露于生产区或有湿气的情形除外,在这种情况下,至少应采用304SS不锈钢,且带易清洁涂层。应考虑在洁净室内使用清洁剂。

向无菌区提供的空气应通过天花安装式末端HEPA过滤器。这些末端HEPA过滤器构成无菌边界的组成部分,并保护洁净室不受到外部污染。

通过天花安装式终端HEPA过滤器供给的空气应在地板高程处通过多个回风管道回风。空气处理机组内的回风空气应通过MERV 7折叠过滤器和MERV 13或14袋式过滤器进行过滤,以延长HEPA过滤器的使用寿命。

无菌区内的回风口的位置应靠近地板,最好沿着洁净室的长边尺寸方向两面墙上(不少于2面墙),以确保气流的均匀性。回风口的数目越多越好。设备和器具不得阻挡回风口。

无菌区应采用正压设计,所有的门对受控区以外洁净度低的相邻区域保持关闭状态。

无菌室的布局应规定需要保持的压力关系。

洁净室的温度应采用恒定送风量通过冷却/除湿盘管(湿度控制)的方式来控制,可通过加热盘管来调整参数。

由于A级(ISO 5级)洁净室需要大量经过处理的风量才能达到单向流状况,因此A级(ISO 5级)洁净室的空气一般采用再循环的方式。

进入无菌灌装间的物体应通过一个经HEPA过滤的高压通道、高压箱或消毒器进行传递(正压气锁)。离开无菌填充洁净室的受污染物质应通过一个低压通道或低压箱进行传递(负压气锁)。

如果无菌产品是粉状的,可能需要极低的相对湿度。此时AHU系统的漏风率必须非常低,以使空气经过除湿步骤后,保持极低的湿度。对此应优先选用正压式AHU系统。